ด้วยแนวโน้มการพัฒนาของการย่อส่วนส่วนประกอบ SMD และข้อกำหนดที่สูงขึ้นและสูงขึ้นของกระบวนการ SMT อุตสาหกรรมการผลิตอิเล็กทรอนิกส์จึงมีข้อกำหนดที่สูงขึ้นและสูงขึ้นสำหรับอุปกรณ์ทดสอบในอนาคต การประชุมเชิงปฏิบัติการการผลิต SMT ควรมีอุปกรณ์ทดสอบมากกว่าอุปกรณ์การผลิต SMTวิธีแก้ปัญหาสุดท้ายควรเป็นการผสมผสานระหว่าง SPI + AOI ก่อนเตาเผา + AOI + AXI หลังเตาเผา

- แนวโน้มการย่อส่วนส่วนประกอบ SMD และความต้องการอุปกรณ์ AOI

ด้วยความก้าวหน้าของสังคมและการพัฒนาวิทยาศาสตร์และเทคโนโลยี อุปกรณ์พกพาจำนวนมากขึ้นเรื่อยๆ ตอบสนองความต้องการที่หลากหลายของผู้คน และการผลิตมีความซับซ้อนมากขึ้นเรื่อยๆ เช่น ชุดหูฟังบลูทูธ, พีดีเอ, เน็ตบุ๊ก, MP4, การ์ด SD และอื่นๆความต้องการผลิตภัณฑ์เหล่านี้ได้กระตุ้นให้เกิดการพัฒนาส่วนประกอบ SMD ให้มีขนาดเล็กลง และการย่อส่วนส่วนประกอบต่างๆ ยังช่วยส่งเสริมการพัฒนาอุปกรณ์พกพาอีกด้วยแนวโน้มการพัฒนาส่วนประกอบแบบพาสซีฟ SMD เป็นดังนี้: ส่วนประกอบ 0603 ปรากฏในปี 1983, ส่วนประกอบ 0402 ปรากฏในปี 1989, ส่วนประกอบ 0201 เริ่มปรากฏในปี 1999 และวันนี้เราได้เริ่มใช้ส่วนประกอบ 01005 แล้ว

ในตอนแรกส่วนประกอบ 01005 ถูกนำมาใช้ในอุปกรณ์ทางการแพทย์ที่ไวต่อขนาดและไม่คำนึงถึงต้นทุน เช่น เครื่องกระตุ้นหัวใจด้วยการผลิตส่วนประกอบ 01005 ในปริมาณมาก ราคาส่วนประกอบ 01005 จึงลดลง 5 เท่าเมื่อเทียบกับราคาตอนที่เปิดตัวครั้งแรก ดังนั้นการใช้ส่วนประกอบ 01005 ด้วยการลดต้นทุน ขอบเขตจึงขยายไปยังผลิตภัณฑ์อย่างต่อเนื่อง ด้านอื่นๆ กระตุ้นให้เกิดผลิตภัณฑ์ใหม่ๆ อย่างต่อเนื่อง

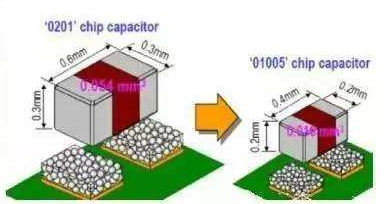

ส่วนประกอบ SMD มีการพัฒนาจาก 0402 เป็น 0201 และ 01005 การเปลี่ยนแปลงขนาดแสดงในรูปด้านล่าง:

ขนาดของตัวต้านทานชิป 01005 คือ 0.4 มม. × 0.2 มม. × 0.2 มม. พื้นที่เพียง 16% และ 44% ของสองตัวก่อนหน้า และปริมาตรเพียง 6% และ 30% ของสองตัวก่อนหน้าสำหรับผลิตภัณฑ์ที่ไวต่อขนาด ความนิยมของ 01005 ช่วยให้ผลิตภัณฑ์มีชีวิตชีวาแน่นอนว่ามันยังนำความท้าทายและโอกาสใหม่ๆ มาสู่อุตสาหกรรมการผลิตอุปกรณ์อิเล็กทรอนิกส์ด้วย!การผลิตส่วนประกอบ 01005 และส่วนประกอบ 0201 ทำให้อุปกรณ์การผลิต SMT ต้องการความแม่นยำสูงมากตั้งแต่ด้านหน้าไปด้านหลัง

สำหรับส่วนประกอบ 0402 การตรวจสอบด้วยสายตานั้นต้องใช้ความพยายามอย่างมากและยากต่อการคงอยู่ ไม่ต้องพูดถึงส่วนประกอบ 0201 ที่ได้รับความนิยมและส่วนประกอบ 01005 ที่กำลังพัฒนาดังนั้นจึงเป็นเอกฉันท์ของอุตสาหกรรมว่าสายการผลิต SMT จำเป็นต้องมีอุปกรณ์ AOI สำหรับการตรวจสอบสำหรับส่วนประกอบเช่น 0201 หากเกิดข้อบกพร่องสามารถวางไว้ใต้กล้องจุลทรรศน์และซ่อมแซมด้วยเครื่องมือพิเศษเท่านั้นดังนั้นค่าบำรุงรักษาจึงสูงกว่าของ 0402 มาก สำหรับส่วนประกอบที่มีขนาด 01005 (0.4×0.2×0.13 มม.) การมองเห็นด้วยตาเปล่าเพียงอย่างเดียวเป็นเรื่องยาก และยังใช้งานและบำรุงรักษาได้ยากยิ่งขึ้น ด้วยเครื่องมือใดๆดังนั้นหากส่วนประกอบ 01005 มีข้อบกพร่องในกระบวนการก็แทบจะไม่สามารถซ่อมแซมได้ดังนั้น ด้วยการพัฒนาอุปกรณ์ให้มีขนาดเล็กลง เราจำเป็นต้องมีเครื่องจักร AOI มากขึ้นเพื่อควบคุมกระบวนการ ไม่เพียงแต่ตรวจจับผลิตภัณฑ์ที่มีข้อบกพร่องเท่านั้นด้วยวิธีนี้ เราสามารถค้นหาข้อบกพร่องในกระบวนการได้เร็วที่สุดเท่าที่จะเป็นไปได้ ปรับปรุงกระบวนการ และลดการเกิดข้อผิดพลาด

- ด้วยวิธีนี้ เราสามารถค้นหาข้อบกพร่องในกระบวนการได้เร็วที่สุดเท่าที่จะเป็นไปได้ ปรับปรุงกระบวนการ และลดการเกิดข้อผิดพลาด

แม้ว่าอุปกรณ์ AOI จะมีต้นกำเนิดเมื่อ 20 ปีที่แล้ว แต่เป็นเวลานาน แต่ก็มีราคาแพงและยากต่อการเข้าใจ และผลการตรวจจับก็ไม่เป็นที่น่าพอใจAOI มีอยู่เป็นเพียงแนวคิดเท่านั้นและไม่ได้รับการยอมรับจากตลาดอย่างไรก็ตาม ตั้งแต่ปี 2548 AOI มีการพัฒนาอย่างรวดเร็วซัพพลายเออร์อุปกรณ์ AOI ผุดขึ้นมาแล้วแนวคิดใหม่และผลิตภัณฑ์ใหม่ต่างๆ เกิดขึ้นทีละรายการโดยเฉพาะผู้ผลิตอุปกรณ์ AOI ในประเทศถือเป็นความภาคภูมิใจของจีน'อุตสาหกรรม SMT และอุปกรณ์ AOI ในประเทศถูกใช้งานอยู่ส่งผลให้สินค้าจากต่างประเทศไม่ขึ้นๆ ลงๆ อีกต่อไป และเนื่องจาก AOI ในประเทศที่เพิ่มขึ้น ราคาโดยรวมของ AOI จึงลดลงเหลือ 1/2 ถึง 1/3 ของราคาก่อนหน้าดังนั้น ในแง่ของต้นทุนค่าแรงที่ AOI ประหยัดแทนการตรวจสอบด้วยสายตาด้วยตนเอง การซื้อ AOI ก็คุ้มค่าเช่นกัน ไม่ต้องพูดถึงว่าการใช้ AOI ยังช่วยเพิ่มอัตราการผ่านโดยตรงของผลิตภัณฑ์และรับผลการตรวจจับที่เสถียรกว่าอีกด้วย คู่มือ.ดังนั้น AOI จึงเป็นอุปกรณ์ที่จำเป็นสำหรับผู้ผลิตการประมวลผล SMT ในปัจจุบัน

ภายใต้สถานการณ์ปกติ AOI สามารถวางได้ 3 ตำแหน่งในกระบวนการผลิต SMT หลังจากพิมพ์สารบัดกรี ก่อนการบัดกรีแบบรีโฟลว์ และหลังการบัดกรีแบบรีโฟลว์เพื่อตรวจสอบคุณภาพของส่วนต่างๆแม้ว่าการใช้ AOI จะกลายเป็นกระแสนิยม แต่ผู้ผลิตส่วนใหญ่ยังคงติดตั้ง AOI ด้านหลังเตาเผาเท่านั้น และใช้ AOI เป็นตัวเฝ้าประตูสุดท้ายเพื่อให้ผลิตภัณฑ์ไหลไปยังส่วนถัดไป แทนที่จะใช้การตรวจสอบด้วยสายตาด้วยตนเองเท่านั้นนอกจากนี้ผู้ผลิตหลายรายยังมีความเข้าใจผิดเกี่ยวกับ AOIไม่มี AOI ใดที่สามารถบรรลุผลการทดสอบที่ผิดพลาด และไม่มี AOI ใดที่สามารถบรรลุผลการทดสอบที่ไม่พลาดAOI ส่วนใหญ่เลือกสมดุลที่เหมาะสมระหว่างการทดสอบที่ผิดพลาดและการทดสอบที่ไม่ได้รับ เนื่องจากอัลกอริทึมของ AOI เป็นแบบใดแบบหนึ่งเปรียบเทียบตัวอย่างปัจจุบันกับตัวอย่างคอมพิวเตอร์ (ไม่ว่าจะเป็นรูปภาพหรือพารามิเตอร์) และตัดสินตามความคล้ายคลึงกัน

ปัจจุบันยังมีมุมตายจำนวนมากใน AOI หลังจากใช้เตาเผาแล้วตัวอย่างเช่น AOI เลนส์เดี่ยวสามารถตรวจจับได้เฉพาะบางส่วนของ QFP, SOP และการเชื่อมที่ผิดพลาดเท่านั้นอย่างไรก็ตาม อัตราการตรวจจับของ AOI แบบหลายเลนส์สำหรับฐานที่ยกขึ้นของ QFP และ SOP และดีบุกที่น้อยกว่านั้นสูงกว่า AOI แบบเลนส์เดี่ยวเพียง 30% แต่จะเพิ่มต้นทุนของ AOI และความซับซ้อนของการเขียนโปรแกรมปฏิบัติการภาพเหล่านี้สร้างขึ้นโดยใช้แสงที่มองเห็นได้AOI ไม่มีอำนาจในการตรวจจับข้อต่อบัดกรีที่มองไม่เห็น เช่น บอล BGA ที่หายไป และการบัดกรีผิดพลาดของ PLCC

เวลาโพสต์: Aug-19-2020